Hing NA EUV光刻機有望將芯片的制造節(jié)點縮小至埃級別,為具有更高晶體管數(shù)量的芯片以及全新的工具,、材料和系統(tǒng)架構浪潮奠定基礎,。

在去年的 SPIE 高級光刻會議上,英特爾光刻硬件和解決方案總監(jiān) Mark Phillips 重申了該公司打算在 2025 年將該技術部署到大批量生產中,。

雖然許多觀察家認為這個時間表很激進,,但該公司可能希望避免——或至少延遲——使用 EUV 進行多重圖案化工藝的需要,。

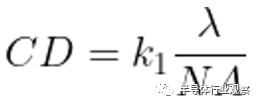

High NA EUV 系統(tǒng)的優(yōu)勢可以用一個詞來概括——分辨率。將孔徑增加到 0.55,,而不是當前曝光系統(tǒng)中的 0.33,,可以按比例改善可實現(xiàn)的臨界尺寸,相對于 0.33 NA 系統(tǒng)的 13nm,,0.5 NA EUV 可能低至 8nm,。

不幸的是,尚不存在量產的High NA EUV 光刻機,。在去年的 SPIE 上,,ASML 和 Zeiss 報告說,盡管開發(fā)正在進行中,,但預計要到 2023 年才能安裝第一個系統(tǒng),。

從 0.33 到 0.55 NA 的過渡沒有最初引入 EUV 光刻那么激進,但光刻生態(tài)系統(tǒng)不僅僅包括光刻機的變化,。為了到 2025 年將High NA 系統(tǒng)引入批量制造,,該行業(yè)將需要改進光掩模、光刻膠堆疊和圖案轉移工藝的其他方面,。

圖 1:EUV 光學元件被組裝到系統(tǒng)框架中

圖 1:EUV 光學元件被組裝到系統(tǒng)框架中

根本的挑戰(zhàn)在于,,較大的數(shù)值孔徑會導致 EUV 光子以較低的入射角撞擊晶圓,從而降低焦深,。這個較低的角度加劇了 3D 掩模效應并使光刻膠中潛像的形成復雜化,。

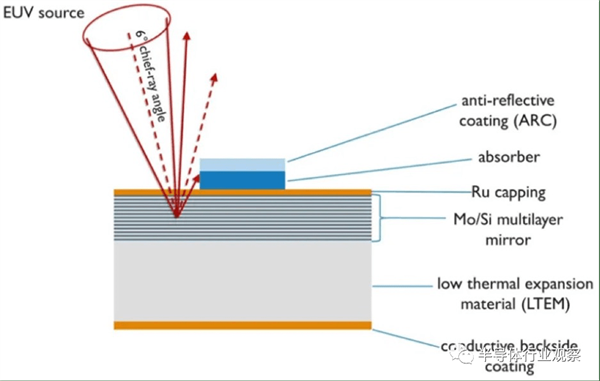

圖 2:EUV 掩模的橫截面

圖 2:EUV 掩模的橫截面

掩模具有厚度

雖然光學光刻(365nm 至 193nm)系統(tǒng)利用折射光學器件,但 EUV 系統(tǒng)依賴于反射光學器件,。入射的 13.5 納米波長光子撞擊多層鏡——目前由鉬/硅雙層組成——并以所需角度反射回來(見圖 2),。

光掩模通過在反射光子的路徑上放置吸收層來創(chuàng)建其圖案。

雖然將延哦想象成頂部帶有二維吸收器圖案的平面鏡很方便,,但它實際上是一個三維物體,。反射面位于多層內部,當前材料的深度約為 50 納米,。吸收層具有厚度,、折射率 (n) 和消光系數(shù) (k),所有這些都會影響它產生的強度分布,。

在更高的孔徑下,,光子以更小的角度撞擊掩模,相對于圖案尺寸投射更長的陰影,。“暗”,、完全遮擋區(qū)域和“亮”、完全曝光區(qū)域之間的邊界變成灰色,,降低了圖像對比度,。

這些影響并不新鮮,。自 90nm 節(jié)點以來,相移掩模(Phase shift masks )已用于生產,。2020 年,弗勞恩霍夫研究所的 Andreas Erdmann 及其同事,、Imec,、ASML和 Zeiss 系統(tǒng)地分析了 EUV 掩模材料對成像行為的影響。

但即將采用的High NA EUV 系統(tǒng)將 3D 掩膜效應推到了最前沿,。有幾個選項可用于降低有效吸收器高度,,從而降低 3D 掩膜效應的影響。

第一個也是最簡單的方法是減少吸收材料(absorber material)的厚度,。Imec 高級圖案化項目主管 Kurt Ronse 表示,,由High NA EUV 圖案化的第一層可能具有相對寬松的尺寸,約為 28 納米,。簡單地降低吸收器高度應該提供足夠的對比度,。

然而,隨著功能不斷縮小,,制造商將需要重新考慮吸收材料,。Erdmann指出,目前使用的鉭基(tantalum-based)吸收體(absorber )的光學特性相對較差,。降低吸收劑的折射率將改善劑量-尺寸特性,,在恒定曝光劑量下實現(xiàn)更小的特征。同時,,增加消光系數(shù)可減少三維效應,。

不幸的是,n和k不是掩模制造商可以簡單地在工藝轉盤上設置的獨立參數(shù),。它們是材料特性,,因此彼此相關并與吸收器的其他特性相關。

為了采用新材料,,掩模制造商必須能夠蝕刻它并修復缺陷,。目前用于鉭吸收劑的反應離子蝕刻是某些候選材料的一種選擇,但新的吸收劑仍可能需要新的蝕刻工藝和新的化學物質,。接觸層和金屬層有不同的要求,,可能需要不同的吸收器。Ronse 說,,目前還沒有出現(xiàn)一致的選擇,。為了繼續(xù)進行工藝開發(fā),掩模制造商需要來自行業(yè)的額外指導,。

甚至在更遠的地方,,具有不同消光系數(shù)的新型多層掩模坯料可以減少反射面的有效深度,。例如,用釕代替鉬將提供 40 納米的反射深度,。不過,,更換多層材料比更換吸收器更復雜。新的掩模坯料需要達到相同或更好的厚度均勻性和缺陷規(guī)格,。Ronse 說,,雖然這最終可能是必要的,但新的多層不會很快出現(xiàn),。

掩模制造方面的另一個變化是從可變形狀光束 (VSB) 電子束掩模寫入器到多束掩模寫入器,。“多光束寫入器更適合 EUV,因為它需要更多的能量來曝光光刻膠并產生加熱問題,。所以你希望能夠使用多光束,,即使是簡單的形狀。但多光束還可以在掩模上制造曲線形狀,,而不會增加寫入時間,,” D2S首席執(zhí)行官 Aki Fujimura 說。

圖案轉移變得(更)復雜

在穿過光掩模的吸收圖案后,,EUV 光子遇到晶圓及其光刻膠覆蓋層,。焦點深度的減小使得同時保持光刻膠疊層頂部和晶圓平面聚焦變得更加困難。如果焦點錯誤使相鄰特征靠得太近,,則間隙無法清除并出現(xiàn)橋接缺陷,。如果特征之間的空間太大,則產生的光刻膠特征太薄并在其自身重量下坍塌,。

在 SPIE 上展示的作品中,,Tokyo Electron 的蝕刻產品組總監(jiān) Angélique Raley 解釋說,如果沒有足夠的聚焦深度,,兩種機制之間本已狹窄的工藝窗口可能會完全消失,。減少光刻膠厚度既可以提高焦點并降低圖案坍塌的風險,但也帶來了額外的挑戰(zhàn),。

首先是較薄的光刻膠更容易產生隨機缺陷,。EUV 曝光源提供的光子數(shù)量已經很低,較薄的光刻膠吸收到達的光子的能力較差,。表現(xiàn)為線邊緣粗糙度的隨機缺陷已經是導致 EUV 良率損失的主要原因,。

通常,圖案轉移工藝取決于復雜的堆疊,,包括光刻膠,、粘合促進底層和硬掩模層。初始步驟在轉移到晶圓之前復制硬掩模中的光刻膠圖案。如果曝光和未曝光的光刻膠特征之間的對比度很差,,則可能需要初步的“去浮渣”步驟,。較薄的光刻膠在殘留物去除和圖案轉移蝕刻期間更容易受到侵蝕。

這些擔憂并不新鮮,。一段時間以來,,業(yè)界一直在研究替代光刻膠化學品。盡管如此,,還沒有出現(xiàn)普遍接受的傳統(tǒng)化學增強光刻膠的替代品,。

在化學放大光刻膠中,入射光子激活光酸生成劑分子,,每個分子生成多種光酸。光酸進而使光刻膠的主鏈聚合物脫保護,,使其可溶于顯影劑,。但是,CAR 很難吸收 EUV,,需要相對較厚的層才能捕獲足夠的劑量,。

一種有前途的替代方法是金屬氧化物光刻膠,它使用入射光子來分解氧化錫納米團簇,。氧化物團簇可溶于顯影劑,,而金屬錫則不可溶。這些是負性光刻膠,。暴露使材料不溶,。

金屬氧化物本質上更耐蝕刻并吸收更多的 EUV 光子,使它們能夠用更薄的層實現(xiàn)可比的結果,。不幸的是,,接觸孔可能是高 NA EUV 曝光的第一個應用,需要正色調光刻膠,。

但是,,如上所述,圖案轉移堆棧比光刻膠更多,。底層材料(通常是旋涂玻璃或碳化硅)有助于促進光刻膠粘附,。Raley表示,這些材料可以擴大橋接和圖案坍塌缺陷之間的工藝窗口,。

然而,,底層也增加了必須去除以將圖案轉移到硬掩模的總厚度。它需要與光刻膠一起變薄,。然而,,Jae Hwan Sim 和杜邦公司的同事表明,底層密度取決于厚度,。薄的,、不夠致密的底層會允許光酸擴散,,這會從光刻膠的底部去除光酸,導致顯影不完全,。

正如 SPIE 會議明確指出的那樣,,無論光刻工程師是否準備好,High NA 曝光系統(tǒng)將很快帶來額外的復雜性,。

文章出處:半導體行業(yè)觀察